- ホーム

- お知らせ

三重県「みえの働き方改革推進企業 グッドプラクティス賞」を受賞

プレスリリース

2020.01.16

「社員・地域・顧客」を大切にする企業フォーラムにて

「みえの働き方改革推進企業 グッドプラクティス賞」を受賞

専用工作機械メーカーである株式会社光機械製作所(本社:三重県津市、代表取締役社長:西岡慶子、以下、光機械製作所)は、この度、三重県から「みえの働き方改革推進企業 グッドプラクティス賞」を受賞しました。

三重県では、誰もが働きやすい職場環境づくりを目的に、ワーク・ライフ・バランスの推進や働き方の見直し、次世代育成支援、女性の能力活用などに取り組んでいる企業等を募集し、その優れた取組を県内に広めることで、地域社会全体での「働き方改革」の取組を推進するために、「みえの働き方改革推進企業」の登録・表彰制度を実施しています。今年度は65法人が登録されました。

光機械製作所における「働き方改革」への主な取組や成果は、①「3G:Gender free、Generation free、Global」の人材方針に基づき、女性や外国人をはじめ多様な人材を積極的に採用し、性別や国籍に捉われずすべての社員が公平にチャレンジできる環境づくりを進めていること、②在宅勤務や短時間勤務制度により、社員が子育てや介護等、それぞれのライフステージにあわせて活躍できる環境を整えていること、③経営、管理、開発、設計、人事、製造などの分野で女性のロールモデルが複数生まれ、活躍していること、④平成29年度から「わくわくプロジェクト」を展開し、仕事の効率性と生産性を高め、社員のワーク・ライフ・バランスの実現を目指していること、です。弊社では、こうした取組により、今後も継続的に働き方と働きがいの改革を推進していきたいと考えております。

【本件に関するお問い合わせ】

株式会社光機械製作所 総務グループ 内田 (059)227-5511

株式会社光機械製作所について

プレスリリースの内容は、こちらからご覧いただけます。

<超微細レーザー加工コラム第4弾>レーザー微細加工:ガラスの穴加工

コラム

2019.11.29

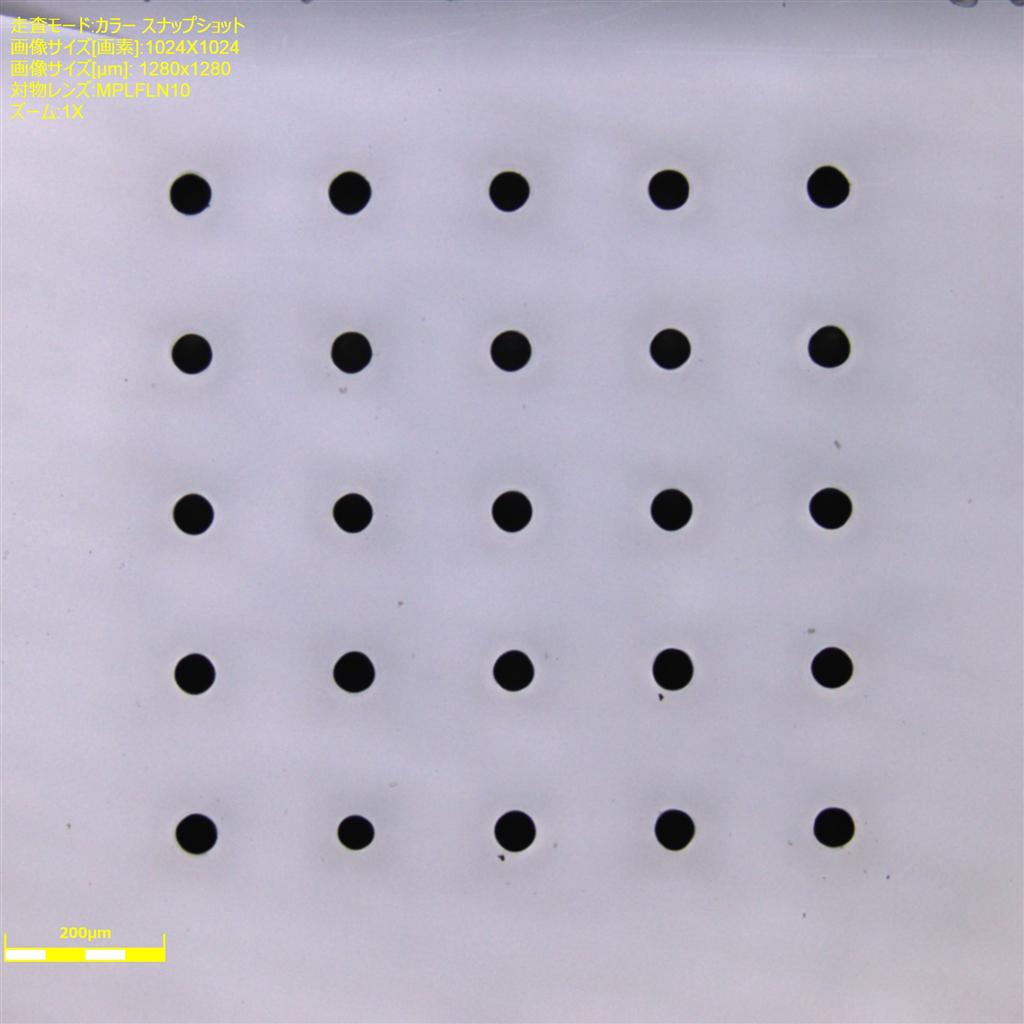

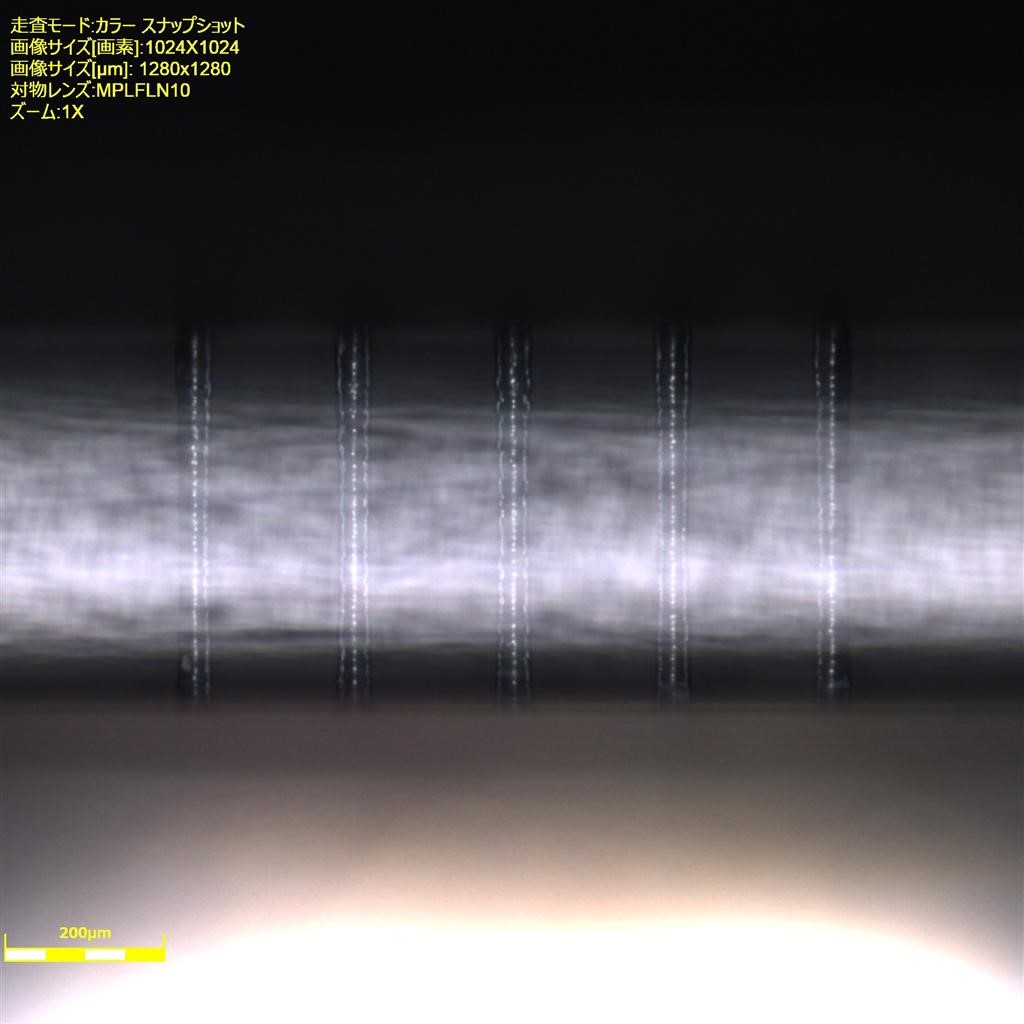

弊社では超短パルスレーザーを用いたレーザー微細加工の受託加工サービスにて、様々な材料への微細穴加工や細穴加工をご提供しています。弊社ホームページには加工事例としてステンレス(SUS304) チタン(Ti)、銅(Cu)、ニッケル(Ni)、CFRP、ガラス(無アルカリガラス、石英ガラス)などの基板への微細穴加工を掲載していますのでご覧下さい。

さて、今回はガラス微細穴加工のご紹介をさせて頂きます。厚み0.45mmの石英ガラスに対して φ50μmの貫通穴を加工するプロセスを開発しました。

当社ではこれまで、超短パルスレーザーによる貫通穴あけ加工では同程度の厚みのガラスでΦ100μm程度が限界でした。しかしながら、新しいプロセスではより小径の長穴を加工できるようになりました。今後はより厚みのある材料、異なる穴径への対応を視野に入れ開発を継続していきます。

図1 ガラス表面からの貫通穴の観察像

図2 ガラス側面からの貫通穴の観察像

超微細レーザー加工 事例紹介 画像更新

お知らせ

2019.11.29

いつもWEBサイトをご利用いただきありがとうございます。

超微細レーザー加工2種(SUS304ディンプル加工、合成石英ガラス貫通穴加工)の加工事例の画像を更新しました。

詳細は、こちらからご確認ください。

微細レーザー加工技術など、お気軽にお問い合わせ下さい。

ナノパターニング加工による超撥水性付与技術を開発

プレスリリース

2019.11.11

光機械製作所がナノパターニング加工による超撥水性付与技術を開発

~ 表面改質を規則化し、機能性を大幅向上 ~

専用工作機械メーカーである株式会社光機械製作所(本社:三重県津市、代表取締役社長:西岡慶子、以下、光機械製作所)は、この度、超短パルスレーザーを活用した、ナノパターニング加工技術により、素材・部品面に高速且つ大面積で高速撥水性を発現させる技術を開発しました。

研削盤の設計・製造と切削工具の加工を主力事業とする、光機械製作所は2013年、固有技術をベースに、超短パルスレーザーによる微細加工の受託事業を行う「HIKARI LASER LAB.」を起ち上げました。当LAB. の強みは試作に留まらず、量産ラインの設計・開発が可能なことです。

現在、ものづくり現場では技術のさらなる高度化に向けて、素材や部品の機能性を高める試みが重ねられています。金属にショットピーニングを施し、金型の離型性を向上させるといった加工もその一例です。しかし、既存の表面処理やショットピーニング、ブラスト加工では、均一な表面改質が付与されず、機能性が十分に確保できないことが課題となっています。

今回、光機械製作所にて開発した超撥水性付与技術は、超短パルスレーザーによるナノパターニング加工を応用し、ワークに微細構造(マイクロ・ナノ)を付与する技術です。これにより、他工法では得難い規則的な表面改質が可能となり、機能性を格段に高める結果が得られました。また、摩擦に対しては、従来工法に比して部品の摩擦係数を減少させ、製品性能の大幅な向上に繋げることができます。

図 1 接触角150°以上の超撥水

装置・部品の小型化や軽量化にともない、微細加工へのニーズは医療、情報通信、航空・宇宙など成長分野を中心に一層高まってきています。「HIKARI LASER LAB.」では、この超撥水技術を部品や素材の親水性・撥油性・離型性の向上や摩擦低減に加えて、製造プロセスの短縮や素材の選択肢の拡大、生産性向上、コスト削減などユーザーの多様な課題解決に繋げられると考えております。

【本件に関するお問い合わせ】

株式会社光機械製作所 製品企画室 江藤 (059)227-5511

詳細は、こちらからもご覧いただけます。

<超微細レーザー加工コラム第3弾>レーザー微細加工:ガラスの内部改質

コラム

2019.10.25

弊社での超短パルスレーザーの加工の特長として、非熱加工であることから、微細で精密な加工が可能だということは以前のコラムでもご紹介しました。

今回は別の特長をご紹介させて頂きます。それは、レーザー波長に対して透明な材料の内部のみに加工(内部改質)することができる、ということです。

例えば、ガラスや樹脂(PET、塩ビ、アクリル)のような材料があります。弊社で使用しているレーザーの基本波長は1035~1064nmです。近赤外(IR)領域なので、見た目が透明なガラスや樹脂の多くはその波長の光を透過します。しかしながら、より正確には、レーザーの強度を上げると光は吸収されます。

なぜ透明材料なのに光が吸収されるのか?

それは、光の密度が高くなった個所では多光子吸収と呼ばれる非線形光学効果による吸収が起こるためです。

このことから、レンズ等を利用して透明材料の内部に集光すると、焦点部のみ強度が上がり、表面吸収を起こさず内部改質することが可能となります。(もちろん、表面付近に焦点を合わせれば表面から加工することもできます。) 内部改質の原因はガラスの種類や加工条件でも異なりますが、密度変化、ボイド(空孔)、含有成分の移動などがあると言われています。また、改質部は、母材部とは屈折率が変わっていて、変化の程度やサイズによっては目視でも確認できるほどになります。

ここまでお読み頂くと、贈答品の置物やキーホルダーなどでガラス内部に三次元(3D)で絵が描かれているものをイメージされるかもしれません。実際、それらの加工と同様になりますが、後で述べるように少し異なります。まず、前述の加工品はマイクロクラック(亀裂)を並べることで作製されています。これは、パルス幅がナノ(10-9)秒オーダーのレーザーで加工するため、熱影響によってクラックが形成され、それを積極的に利用したものになります。

それに対して、弊社がご紹介する内部改質は、非熱加工を特徴とするピコ(10-12)秒やフェムト(10-15)秒レーザーを用いた、より精密なレーザー微細加工になります。スポットサイズは数μm程度、レーザー光軸方向の長さは数十μm~1mm程度の加工になります。そして、多数のスポット状改質部を配列させたり、繋げてライン状に加工したりします。

用途としては、例えば、ガラス内部へのマーキングが考えられます。クラックの場合と異なり、内部改質(屈折率変化)を周期的に並べることで、プリズムのように虹色に光るマークの作製ができます。

図 ガラス内部改質(屈折率が変化した部位を配列させて作製)の一例。

また、光学部品機能(回折格子や光導波路)のような用途への加工も提案されています。

最後に、弊社ではガルバノスキャナーを使うことでこのような用途のへの試作を高速加工できますので、試作のご要望がございましたら、是非弊社にお声かけ下さい。